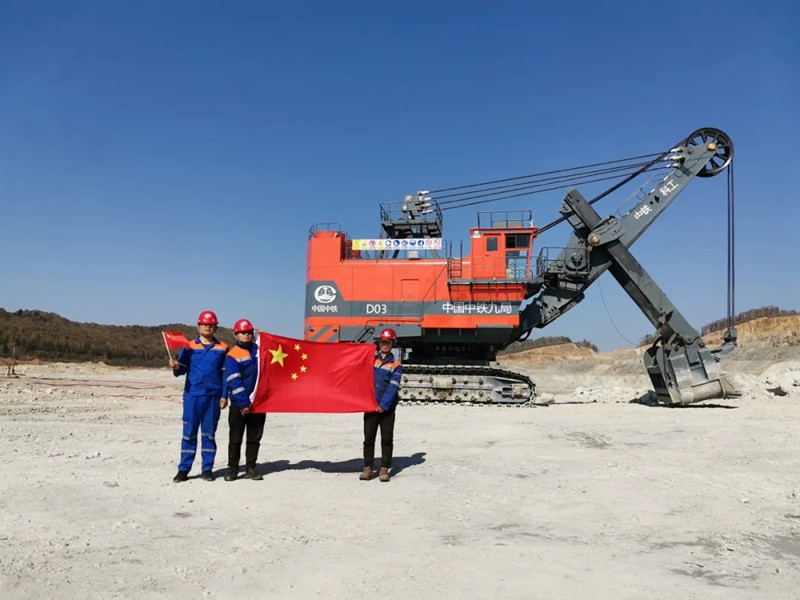

打破核心技术垄断:新型12立方电铲达到国际先进水平

来源:

日期:

2020-08-19

浏览次数:

985

8月12日,湖北技术交易所组织来自知名高校、设计单位、工程单位的7名教授、专家对中铁工业所属中铁科工“基于数字化研发平台的高寒地区大型露天矿用12立方电铲关键技术研究”课题成果进行线上评审,经专家组鉴定,该成果“总体达到国际先进水平”。

WKH-12A型12立方电驱动大型单斗正铲挖掘机(简称“12立方电铲”)是该课题的重要成果之一,它的研制成功标志着中铁科工突破了国外对于大型露天矿用电铲研发技术及关键核心技术的垄断,掌握了电铲研发、制造的核心技术,构建起电铲研发、制造的完整体系,跻身于世界电铲领域“第一方队”,对提升中国企业在矿用电铲领域的核心竞争力具有重大意义。

如有“神助”效率极高。挖掘、回转、装卸,传统的电铲完成一个作业循环需耗时30秒。研发人员通过开发多电机同步传动与符合分配技术、并联均流技术、快速叠频制动技术,大大缩短了电铲各个作业步骤的加减速时间,让一个作业循环仅需短短的28秒。如果不考虑操作员正常的生理承受能力,设备最快可在26秒内完成一个作业循环,与它略显笨拙的庞大身躯形成强烈反差。经实地检验,12立方电铲装满一辆载重100吨矿卡的时间仅需2分30秒不到,其施工效率获得了业主的高度认可。

不坏“金刚”无惧极寒。为了保证12立方电铲能在高寒地区正常作业,研发人员在国内首次就电铲的抗寒性能进行针对性设计。设备的主要结构件材料采用具有低温冲击韧性的低合金高强度钢板,并在结构件出厂前做-45℃的低温冲击试验。设备主要铸锻件材料选取含Ni、Mo、Cr元素的材料,为保证特殊钢材的焊接质量,技术人员对焊接工艺进行了多次试验,最终形成适合高寒地区电铲焊接工艺,提高了设备主要结构件在低温作业条件下的耐用强度。除此之外,技术人员还在机舱、电气柜内设置了恒温暖风循环系统。2019年,12立方电铲成功应用于黑龙江省伊春鹿鸣钼矿,经受住了矿区最低-43.1℃极寒天气的考验,是名副其实的“极端装备”,已成功助力中铁九局在2019年突破1000万方剥采量。

数字“产房”赋能研发。在研制过程中,研发人员基于仿真技术建立了虚拟样机模型,并耦合各种分析数据,开发了国内首个“电铲作业设备的数字化研究平台”,为电铲打造了一个虚拟试验场。通过模拟各种复杂工况来检验设备的性能,引导后续的优化设计,帮助电铲规避实际作业过程中可能出现的问题。该平台还可应用于桩工机械、海工机械、空轨、铁路施工装备等多种类型设备的设计、分析与优化,可以大大缩短研发时间,提高设备可靠性,有助于成本的降低。

掌握“命门”自由生长。电铲需要在露天24小时连续作业,高寒、高震动和强冲击的工况对设备的要求比较高,这就需要设备的配套件有较高的可靠性。由于技术的封锁,一直以来很多配套件都是采用的进口品牌,不仅更换不便易影响施工效率,而且价格昂贵增加了成本。技术人员联合国内优质装备制造企业,开创性地研制了全国产化、具有自主知识产权的电铲专用电机、减速机、制动器、变频器等核心配套件产品,第一次在国内实现12立方电铲主要配套件的完全国产化,让电铲关键部件不再受制于人。

云端“名医”全天接诊。为了及时解决设备故障,最大限度保证设备能够连续作业,研发人员研制了一款可视化的在线信息系统,在国内首次实现了24小时在线提供电铲作业故障解决方案。该智能化电气系统具备状态监测及监控、故障报警及诊断等功能,可以监控记录设备发生故障时的工作状态、工作参数等信息,能针对故障智能提示可能原因,帮助用户实时检查排除故障。该控制系统还嵌入了辅助挖掘功能,能够为设备操作员提供最合理的推压力和提升力匹配值,帮助操作员选择最高效的挖掘操作。同时将信息化系统数据与数字化优化虚拟样机进行了对接,现场作业的一切实时数据都存储在后台系统,为电铲的后续深化开发提供了直接的数据支持。

-

-

点击次数:

786

2026

-

01

-

31

1月30日,世界最大直径竖井掘进机“启明号”在崇太长江隧道2号竖井顺利贯通,实现了当月始发、当月完成掘进任务(56.08米)的目标,创造了高铁竖井掘进机直径最大、速度最快的新纪录,为崇太长江隧道“领航号”盾构机的接收、二次始发及全隧贯通奠定了坚实基础。崇太长江隧道2号竖井位于太仓市浮桥镇,是“领航号”盾构机接收与再始发的核心要地,距离长江南岸大堤仅200米,为临江漫滩超深富水、预制装配式圆形竖井,掘进深度56.08米。该竖井地下水位高,且与长江水系联系紧密,地质环境复杂,施工难度大,安全风险高,极易引发透水、涌水涌沙等风险。中铁装备研制的“启明号”竖井掘进机开挖直径达24米,最大开挖深度可达150米,是我国自主研制的世界最大直径竖井掘进机,具备超大断面、超深水下高效开挖能力。自本月始发以来,“启明号”凭借针对性创新设计和卓越的性能,成功解决超深富水复合地层中“看不见、摸不着、测不准、控不住”等技术难题,表现出强大的适应性和稳定性,创造了最高日进尺4.08米,平均2.7米的优异成绩,大幅提升施工效率与质量,为后续竖井机械化施工奠定坚实基础。“启明号”掘进任务的顺利完成,标志着我国在大直径、超深竖井机械化、智能化施工领域再次取得重大突破。其所形成的成套技术与工艺,将为未来深层地下空间开发等重大基础设施建设提供成熟可靠的“中国方案”,有力推动我国隧道及地下工程建造技术的进步。

-

点击次数:

1995

2026

-

01

-

14

1月13日,由中铁装备与中铁隧道局联合研制的世界最大直径竖井掘进机“启明号”,在崇太长江隧道2号竖井正式始发,为后续穿越长江的“领航号”盾构机顺利抵达并实现“地底会师”奠定坚实基础。崇太长江隧道是国家“八纵八横”主干通道沪渝蓉高铁的咽喉工程,全长14.25千米,当前为我国建设标准最高、掘进距离最长、规模最大的高铁越江隧道。其中,隧道盾构段长13.25千米,共设置3座竖井。此次“启明号”始发掘进的2号竖井,位于长江南岸(太仓市)规划建设的郊野公园内,距长江南堤仅约200米,周边地质及水文环境复杂。与传统水平掘进的盾构机不同,“启明号”具备超大断面、超深水下高效开挖能力,开挖直径达24米,最大开挖深度可达150米。该设备创新采用双臂结构,集成开挖、出渣、导向等核心功能于一体,同时集成姿态调整、沉降控制等多项创新技术,具有地质适应性强、导向姿态控制精度高、地层感知识别准等显著特性。依托这些核心技术,“启明号”可在软土、软岩、卵石、软硬岩交替等多种复杂地质条件下,实现“有人值守、无人操作”的高效掘进。这一突破不仅显著提升了竖井施工自动化水平,更成功破解了水下竖井施工“看不见、摸不着、测不准、控不住”的行业痛点,有效降低了高危作业环境中的人员安全风险,全面保障施工效率、质量与作业安全。当前,崇太长江隧道整体建设稳步推进,“领航号”盾构机已实现独头掘进突破1万米大关,预计今年4月中旬抵达2号竖井,届时将与“启明号”完成“地底会师”。2号竖井将为崇太长江隧道“领航号”盾构机的接收、二次始发及全隧道贯通奠定坚实基础。隧道建成后,将大幅缩短上海与江苏的时空距离,首次实现高铁过江不减速,结束中国第三大岛(崇明岛)不通高铁的历史,对打造“轨道上的长三角”,服务长江经济带和长三角一体化高质量发展等具有重要意义。

-

点击次数:

2038

2025

-

11

-

29

近日,“2025桥隧发展科技创新大会暨桥隧创新成果展”在广州举行,并揭晓了“2020-2025年度十大最美桥梁”及五个单项奖评选结果。中铁工业参建的八座桥梁获奖,充分展示了其在桥梁钢结构领域的硬核实力。获奖名单十大最美桥梁深中通道黄茅海跨海通道明珠湾大桥常泰长江大桥富龙西江大桥天峨龙滩特大桥沪苏通长江公铁大桥五峰山长江大桥双堡特大桥济南黄河凤凰大桥最佳结构设计奖天峨龙滩特大桥最佳环境和谐奖深中通道最佳视觉艺术奖黄茅海跨海通道最佳文化创意奖深中通道最佳公众感知奖深中通道深中通道是粤港澳大湾区核心交通枢纽工程,全长24公里,是一项集“桥、岛、隧、水下互通”于一体的跨海集群工程,作为国家重大工程,深中通道项目创多个世界第一、国家第一。中铁山桥、中铁宝桥承制了该项目G05合同段和G04合同段钢箱梁制造任务,包括深中大桥(原名伶仃洋大桥)、中山大桥、横门泄洪区非通航孔桥、西泄洪区非通航孔桥、浅滩区非通航孔桥、万顷沙互通匝道桥及附属设施,全长7.24公里,钢结构总重约18.3万吨。黄茅海跨海通道项目东连港珠澳大桥,西接西部沿海高速,是组成粤港澳大湾区的重要跨江通道。项目全长约 31公里,海上段长度约14公里,设计时速100公里。中铁宝桥承担了该项目G3标段黄茅海大桥主桥钢箱梁与主塔钢锚梁的生产制造任务。黄茅海大桥主桥为大断面分体式钢箱梁结构,钢箱梁全长2200米,是黄茅海跨海通道项目控制性工程、世界最大三塔公路斜拉桥。明珠湾大桥主桥是目前世界上最大跨度的三主桁连续钢桁拱双层桥,采用中承式六跨连续钢桁拱桥,大桥全长1016米,主跨为436米,桥面总宽43.2米,为同类桥梁世界之最。中铁山桥承担明珠湾大桥大里程半跨2.25万吨钢结构制造任务;中铁九桥主要承接主桥、水中引桥共计约3.3万吨钢桁梁的制造以及WD70A型全回转爬坡式架梁起重机的研制任务。常泰长江大桥是拥有两项世界“第一”和四个世...

-

点击次数:

1996

2025

-

11

-

07

11月6日中铁山桥、中铁九桥参建的世界首座千米级双层斜拉-悬索协作体系公铁大桥铜陵长江三桥正式通车为长三角互联互通再添关键一笔长江上新,创下“世界之首”铜陵长江三桥是长江安徽段通车的第11座跨江大桥,大桥全长11.88千米,主桥采用主跨988米的斜拉-悬索协作体系桥方案,是千米级大跨度钢桁梁桥在世界范围内的首次采用,跨度位居公铁分层布置的同类桥型世界之首。这座桥,是个“全能型选手”设计“超能打”:主桥采用斜拉-悬索协作体系桥方案,兼顾斜拉桥的稳定性和悬索桥的跨越能力,有效提升荷载能力的同时提升跨度,能够充分满足桥梁两岸的通行需求。通行“超高效”:创新采用“上层公路+下层铁路”的双层设计。上层为6线高速公路,设计时速120公里;下层搭载2线时速250公里的沿江高速铁路和2线时速160公里的普速铁路,实现“高速公路、城际铁路、货运铁路”多功能立体通行。钢铁脊梁+云端架梁钢铁脊梁的“精铸师”:中铁山桥负责大桥共计3.3万吨钢结构的制造和拼装工作。承制的30个钢梁整体节段覆盖了悬索区、斜拉区、交叉区三个区域,不同区域钢梁架设方式不同,钢梁受力体系不同、刚度差异大,增加了线性控制难度。自动化,全面采用板单元自动组装与智能焊接生产线,实现了主要构件从下料、组装到焊接的全流程自动化与智能化,从源头上确保了核心部件的精度与质量。数字化,应用桁梁杆件数字化制造,实现高精度钻孔与标准化制造,保证了数千根杆件像“标准零件”一样精准互换。整体化,运用连续匹配拼装技术,像“搭积木”一样将大量杆件和板单元精确预拼装成30个大型整体,成功化解了线性控制难题。云端架梁的“大力士”:大桥的架设,由中铁九桥研制的“大力神”级装备全程护航。边跨和主跨悬臂段由1600吨架梁起重机负责吊装,力拔千钧;主跨悬吊段由2台900吨缆载起重机,像“空中纤夫”一样从跨中向桥塔方向稳步架设。铜陵长江三桥是贯彻落实国家“一带一路...

-

点击次数:

1896

2025

-

11

-

05

10月31日由中铁重工参建的武汉右岸大道北段工程控制性关键节点——右岸大道开启桥正式建成进入试通车阶段中铁重工负责该桥桥塔装饰提升设备以及防撞设计等工作大桥桥柱跟动画片里的变身器似的大桥还会变身像坐电梯一样垂直升降四项指标亚洲第一武汉右岸大道开启桥机动车道为双向6车道,两侧设置5米宽的行人与非机动车道实现人车分离,行人与非机动车辆可从桥面两侧坡道桥出入。该桥桥梁可升降部分全长104米、桥面标准宽度31米(塔柱断面最宽处46.2米)、提升重量约2650吨、提升高度27米。上述四项数据(桥面长度、宽度、提升重量、提升高度)在同类型开启桥梁中处于领跑地位,居于亚洲第一。什么是开启桥?开启桥是桥梁的一类,也叫活动桥或开合桥。简单来说,这座桥既能打开,又能合上。一般来说,开启桥常见的开合方式有立转、升降和平转三种。右岸大道开启桥为升降式,需要打开时,桥面拉起升高;需要合上时,桥面下降。可以升高多少米?大桥搭载4个卷扬提升设备,可以稳稳牵引着桥体匀速上升,仅需9分钟便从地面升至27米高空,相当于9层楼的高度,提升速度相当于每分钟3米。武汉右岸大道开启桥的意义武汉工业港作为武钢集团的北部门户,工业港河是武钢集团和青山船厂对外运输的重要通道,常年有运输船舶进出,为保障汛期船舶顺利通航,右岸大道跨越工业港河时,必须保证充足的净空高度。如果采用“一跨过河”,桥长将达到3公里左右,不仅建设成本翻倍,还会影响沿江景观和周边居民上下桥。改为开启桥后,桥梁体量大幅缩小,建设成本下降,对周边环境影响也可以降至最低。项目的建成,将有效提升武汉都市圈交通一体化水平,完善湖北省区域协调发展格局,对服务长江经济带高质量发展具有积极意义。