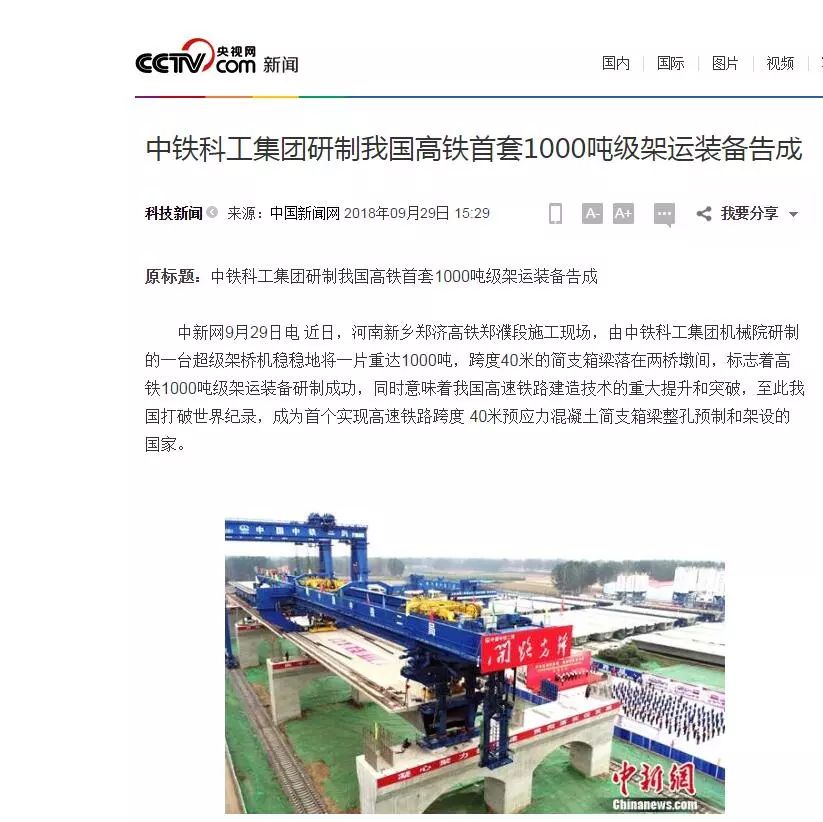

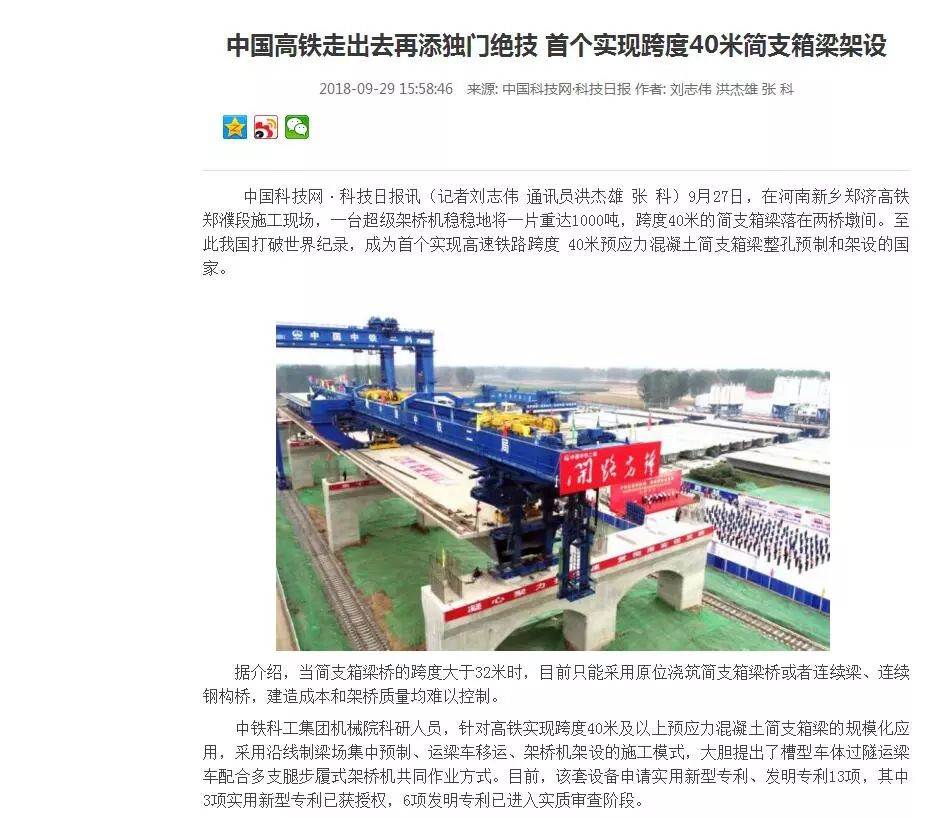

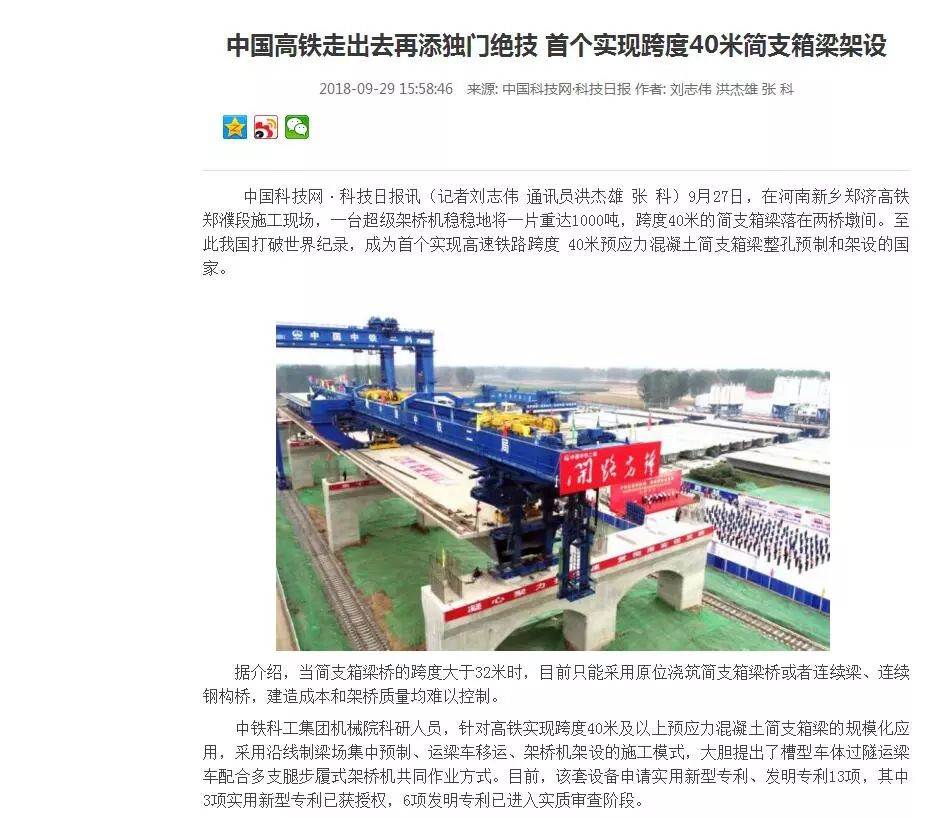

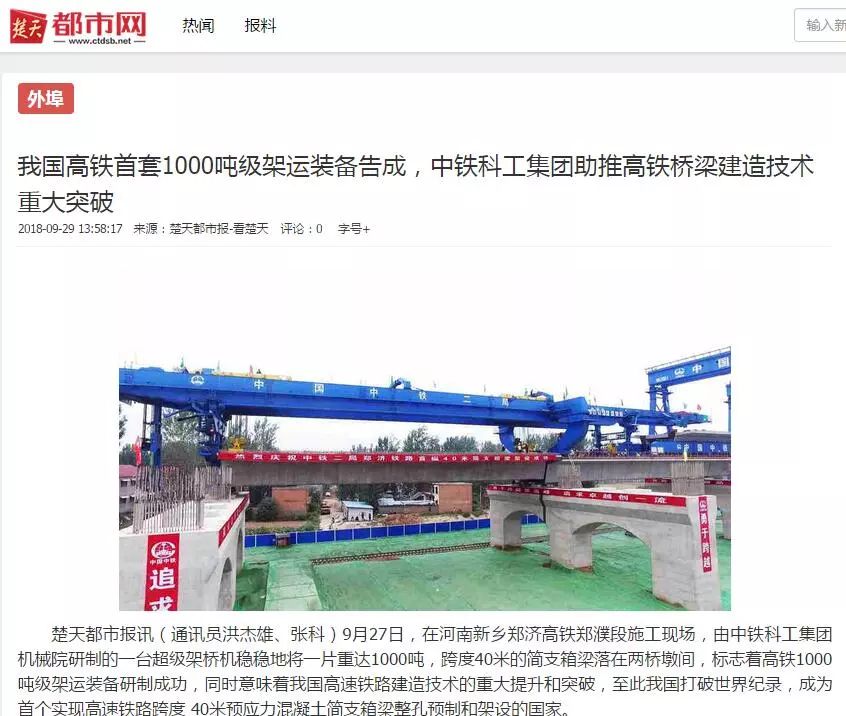

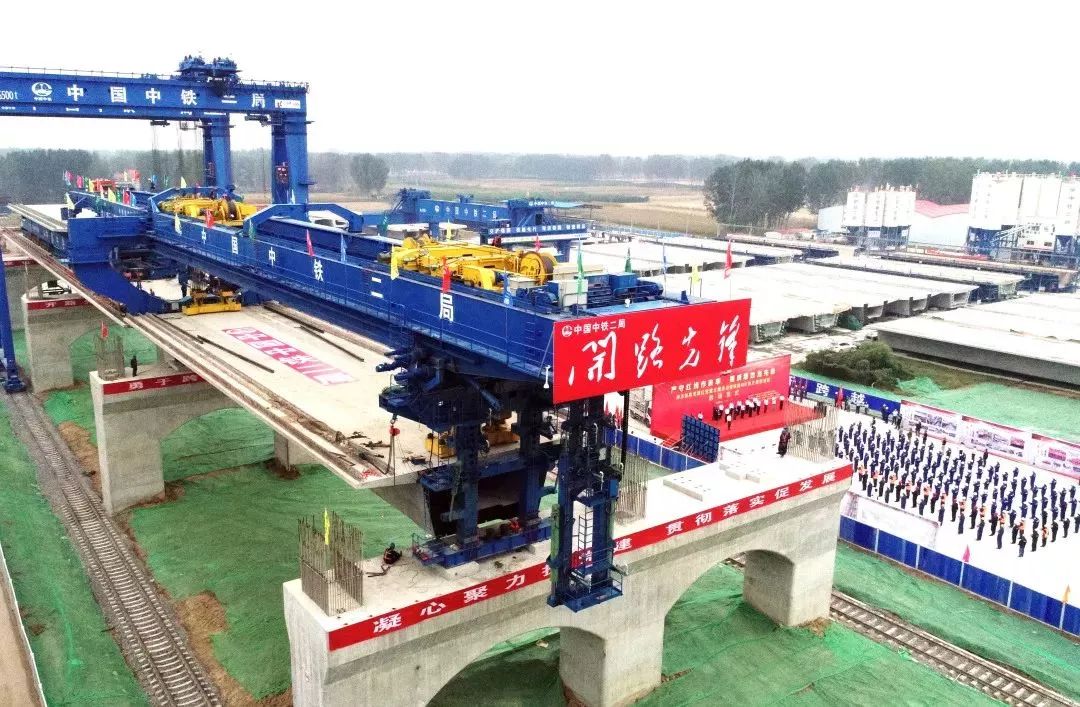

9月27日,在河南新乡郑济高铁郑濮段站前工程VI标施工现场,由中铁科工机械院研制的一台超级架桥机稳稳地将一片重达1000吨,跨度40米的简支箱梁落在两桥墩间,标志着高铁1000吨级架运装备研制成功,同时意味着我国高速铁路建造技术的重大提升和突破。至此,我国打破世界纪录,成为首个实现高速铁路跨度 40米预应力混凝土简支箱梁整孔预制和架设的国家。

研制中,中铁科工创新地提出了槽型车体过隧运梁车配合多支腿步履式架桥机共同作业方式,不仅实现高铁350公里时速40米跨度1000吨箱梁的架设,还可实现运梁车驮运箱梁过隧道、驮运架桥机过隧道以及隧道口架梁等特殊工况。目前,该套设备共申请实用新型专利、发明专利13项,其中3项实用新型专利已获授权,6项发明专利已进入实质审查阶段。

40米跨1000吨步履式架桥机为无导梁型,采用单跨架梁模式,小车与运梁车上的驮梁台车同步拖拉取梁,步履式走行过孔主要由前辅助支腿、前支腿、机臂、中支腿、起重小车、后支腿、电气系统、液压系统等组成。此套装备有四大优点:一是可实现20米~40米多种跨度简支箱梁的架设;二是可实现隧道口架梁和运梁车驮运架桥机过隧;三是能实现2000米曲线和30‰大坡度架梁;四是利用云平台实现关键点的全数据采集,保障施工的安全和质量。

在我国高铁建设史上,高铁桥梁箱梁制架技术历经三次重大提升和突破。第一次是在2000年,在国内第一条准高速铁路--秦沈客运专线建设中,采用重600吨、长24米箱梁建造技术。第二次是在2006年,合宁高铁建设中,采用重900吨,长32米箱梁建造技术,至此,在我国京沪、武广、沪昆等大分部高铁上大范围应用。第三次就是此次郑济高铁建设中,采用重1000吨,长40米简支箱梁建造技术。

在这三次飞跃中,中铁科工机械院分别研制了具有代表性的600吨级系列、900吨级系列、1000吨级混凝土箱梁架桥机、运梁车、搬运机、提梁机,推动了高铁箱梁制架技术的升级和突破。

此次,40米跨1000吨架运装备的成功运用,将扩大高速铁路预应力混凝土简支箱梁桥的适用范围,提高桥梁的经济性,进一步推进我国高铁建设的速度和质量,实现高速铁路建造技术的重大提升和突破。

而在未来几年,国内新建高铁线路的逐步增加,以及世界各国高铁需求的不断增长,该种高速铁路40米跨1000吨梁架、运、搬、提成套施工设备将投入到各国高铁建设中。

郑济高铁VI标段工程由中铁二局负责施工。此次40米简支箱梁建造和架设是中国高铁重大科研创新成果的首次工程化应用。

40米跨1000吨步履式架桥机的成功应用也引起了媒体的广泛关注。